Teman-teman aku ingin share tentang apa yang sekarang aku kerjakan di sini. Setidaknya ingin berbagi, karena mungkin aku juga salah… Mohon masukkannya…=D

Saat ini aku sedang menekuni BioFuel yang nantinya akan dijadikan sebagai pengganti maupun tambahan bahan bakar. Sebelum itu, kita harus memurnikan bio-oil itu sampai memenuhi spesifikasi yang sesuai dengan bahan bakar, contohnya, viskositasnya, komponen-komponen yang ada (kadar sulfur, keasaman), angka setan, angka oktan, dan lain-lain. Setelah bio-oil itu murni atau yang disebut juga Pure Plant Oil, dapat ditambahkan dengan solar dengan perbandingan tertentu. Hal ini tentunya akan dapat menghemat penggunaan solar. Untuk biodiesel dan bio-oil dapat digunakan sebagai bahan tambahan pada bahan bakar solar karena angka setana yang tinggi, sedangkan bio-ethanol dapat digunakan sebagai tambahan bahan bakar bensin karena nilai angka oktan yang tinggi.

Kita pasti masih ada yang belum tau banyak tentang angka setana dan angka oktana. Aku juga belum begitu paham, karena itu aku cari dan penjelasan tentang itu, aku ambil dari http://www.bioenergi.net. Angka setana adalah angka yang menunjukkan kemampuan bahan bakar untuk menyala sendiri (auto ignition). Skala angka setana biasanya menggunakan referensi berupa campuran antara normal setana (C16H34) dan alpha methyl napthalena (C10H7CH3) atau dengan hepta methyl nonana (C16H34). Normal setana memiliki angka setana 100, alpha methyl naphtalena memiliki angka setana 0, dan hepta methyl nonana memiliki angka setana 15. Angka setana suatu bahan bakar biasanya merupakan persentase volume dari normal setana dengan campuran tersebut. Sedangkan, angka oktana adalah angka yang menunjukkan seberapa besar tekanan yang bisa diberikan sebelum bensin terbakar secara spontan. Angka oktana menunjukkan persentase molekul iso-oktana (C8H18) dengan n-heptana (C7H16) dalam bensin.

Ternyata biodiesel dari minyak sawit besar melebihi solar pada umumnya yaitu 62, bio-oil dari minyak kelapa sebesar 60<, sedangkan solar hanya 48. Memang setelah lihat dari beberapa literatur pada umumnya angka setana pada biofuel lebih besar daripada bahan bakar dari hidrokarbon. Yang akan aku bahas di sini yaitu mengolah minyak menjadi pure plant oil (bio-oil). Yang hanya terdiri dari pemurnian minyak nabati.

Pemurnian minyak nabati itu bertujuan untuk menghilangkan pengotor, bahasa kerennya impurities yang terdiri dari getah (gum), metal trace, fosfolipid, dll., melunakkan bau (odorless), dan menjernihkan warna (merubah warna sehingga menjadi keemasan). Proses pemurnian ini terdiri dari 2 jenis yaitu:

- Proses pemurnian secara kimia

- Proses pemurnian secara fisika

Proses Pemurnian secara Kimia

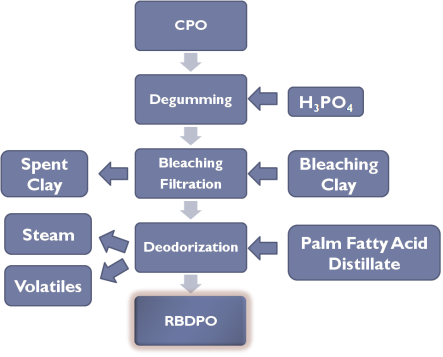

Proses pemurnian secara kimia ini, terdiri dari proses degumming, proses neutralisasi, dan proses bleaching. Proses ini disebut kimia, karena proses yang dilakukan dengan penambahan bahan kimia. Dan bila mengolah minyak kelapa sawit sebagai bahan baku, hasil yang diperoleh disebut NBDPO atau kepanjangan dari Neutralized Bleached Deodorized Palm Oil. Berikut ini flowchart untuk pemurnian secara fisika pada umumnya

Proses-proses yang terjadi dalam proses ini adalah:

1. Proses Degumming

Degumming adalah proses penghilangan gum (getah). Biasanya menggunakan asam phospat, karena asam phospat ini dapat mengikat fosfor yang merupakan komposisi getah, kemudian mengendapkannya. Proses ini disertai pemanasan untuk mengoptimalkan proses degumming, biasanya pemanasan dilakukan sampai suhu sekitar 60oC. Ada sumber lain yang mengatakan bahwa proses ini dapat dilakukan dengan menggunakan air saja.

Pernah dulu, sewaktu tugas akhir, seorang rekan juga melakukan percobaan degumming minyak jarak dengan menggunakan air dengan disertai pemanasan. Hasil yang menakjubkan gum berasal dari minyak jarak tersebut mengendap di bawah, dan berwarna putih, dan minyak yang dihasilkan lebih jernih. Namun, hal ini dirasa kurang efektif karena masih adanya sedikit gum dan waktu yang dibutuhkan untuk mengendapkan air dan gum-nya membutuhkan waktu yang agak lama.

2. Proses Netralisasi

Netralisasi adalah proses penambahan suatu basa ke dalam minyak untuk menetralkan minyak, karena sebelumnya minyak mengandung FFA (asam lemak bebas) yang kemudian direaksikan dengan basa kuat/larutan caustic yang akhirnya membentuk sabun. Basa kuat yang pada umumnya untuk reaksi ini adalah sodium hidroksida (NaOH) dan potassium hidroksida (KOH). Proses ini disertai dengan pemanasan sampai suhu sekitar 60oC. Namun, proses ini tidak dapat digunakan untuk FFA tinggi, karena bila proses pemurnian minyak secara kimia ini dilakukan, hasilnya akan menjadi sabun semua.

3. Proses Pengeringan

Proses pengeringan pada minyak bertujuan menguapkan terutama air dan mungkin pengotor lain yang volatile. Minyak hasil dipanaskan hingga >100oC (cukup suhu dimana air akan menguap), kemudian dalam kondisi vakum rendah. Karena bila masih ada kandungan air, maka memungkinkan terjadinya hidrolisa, yang bila bereaksi, hasil akhirnya asam lemak bebas dan menjadi digliserida atau menjadi monogliserida.

4. Proses Bleaching

Bleaching adalah memucatkan minyak atau menghilangkan komponen warna yang tidak diinginkan. Proses pemucatan ini ada 4 macam:

- Pemucatan dengan absorbsi : Biasanya digunakan bleaching earth (tanah pemucat) dan karbon aktif sebagai absorben.

- Pemucatan dengan oksidasi : Proses ini dikembangkan di industri sabun.

- Pemucatan dengan panas : Pada umumnya, pada suhu tinggi warna akan menjadi lebih pucat, karena zat-zat warna akan menguap. Namun proses ini, biasanya kondisi di bawah atmosfir atau vakum, karena untuk menghindari rusaknya minyak karena suhu yang terlalu tinggi.

- Pemucatan dengan hidrogenasi : Hal ini dilakukan dengan penambahan hidrogen, reaksi yang terjadi adalah reaksi adisi, pemecahan rantai. Misalnya untuk beta karoten yang mempunyai ikatan rangkap kemudian diadisi, warna menjadi lebih pucat.

Namun yang pada umumnya yang digunakan dalam industri refinery minyak nabati adalah pemucatan dengan menggunakan absorben, dengan tanah pemucat (bleaching earth) disertai pemanasan dan pada kondisi vakum.

Kelemahan proses pemurnian secara kimia:

- Tidak dapat dilakukan untuk FFA tinggi.

- Losses banyak.

- Tidak ekonomis untuk kapasitas yang besar, karena membutuhkan bahan kimia dan proses yang panjang.

- Produk samping yang dihasilkan memerlukan treatment yang lebih lanjut, seperti sabun yang dihasilkan perlu proses lanjut.

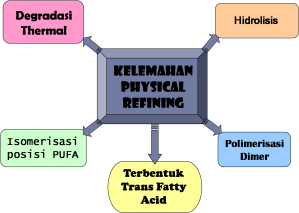

Oleh karena itu, ada proses fisika yang lebih simple, tapi menggunakan alat yang rumit. Namun, kedua proses ini masih digunakan, semuanya tergantung dari bahan baku, kapasitas, dan biaya. (Galz – dari berbagai sumber)

Yang membedakan proses fisika dan kimia adalah pada proses pemisahan FFA-nya, dalam kimia proses yang digunakan yaitu neutralisasi dengan menambahkan zat kimia (larutan caustik), kemudian terjadinya reaksi kimia antara FFA dan larutan caustic menjadi sabun. Sedangkan, dalam fisika proses yang berlangsung dengan pemanasan dan kondisi vakum agar minyak tidak rusak pada suhu tinggi.

Yang membedakan proses fisika dan kimia adalah pada proses pemisahan FFA-nya, dalam kimia proses yang digunakan yaitu neutralisasi dengan menambahkan zat kimia (larutan caustik), kemudian terjadinya reaksi kimia antara FFA dan larutan caustic menjadi sabun. Sedangkan, dalam fisika proses yang berlangsung dengan pemanasan dan kondisi vakum agar minyak tidak rusak pada suhu tinggi.